1924

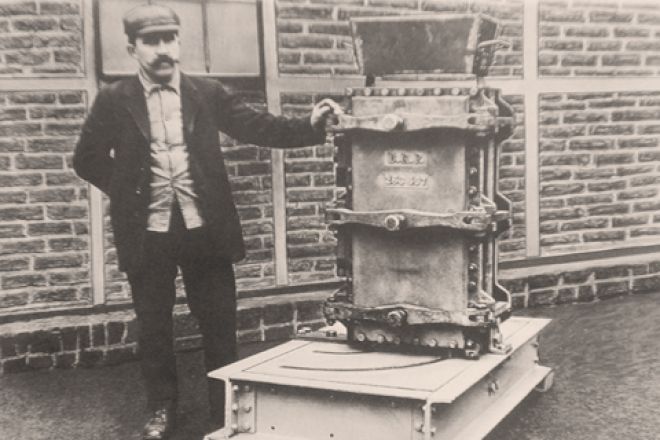

Otto Junker betreibt auf dem Gartengrundstück seines Vaters eine eigene provisorische Maschinenbauwerkstatt, in welcher er neben Ölbrennern die wassergekühlten Kokillen herstellt. Die OTTO JUNKER GmbH wird gegründet.

Nach einigen Versuchen führt die Fa. Hirsch, Kupfer und Messingwerke AG in dem damals größten Messingwerk in Europa, Andreas Junkers Kokille ein. Dem daraus resultierenden Auftragseingang an Kokillen war die Werkstatt von Otto Junker in Stolberg nicht mehr gewachsen. Trotz der abseits gelegenen Lage von Lammersdorf in der Eifel beginnt Otto Junker dort mit der Errichtung einer neuen Werkstatt.